Наибольшее количество установок в мире, используемых для выработки электроэнергии, работают по пылеугольной технологии с факельным сжиганием.В связи с этим по причинам, изложенным ранее, заинтересованность в использовании биомассы для производства энергии особенно актуальна для этой технологии при совместном сжигании основного твердого топлива с биомассой.

Увеличение доли, вырабатываемой на биомассе энергии, связано с все большей популярностью совместного сжигания биомасс с углем в существующих пылеугольных котлах. Применение в котлах даже небольшой доли биомасс в смеси с углем приводит к широкой утилизации биомасс без больших капитальных вложений в отличие от строительства специальных установок. Например, при замене 5 % угля биомассой на угольной ТЭС мощностью 2000 МВт, возможно использование 375 000 т биомассы в год. При этом улучшается экология, уменьшается средняя стоимость сжигаемого на ТЭС топлива и вырабатываемой энергии. Однако специфические свойства биомасс в особенности их шлакующие и коррозионные свойства вынуждают ограничить долю их использования в смеси с углем в одной установке. Большинством зарубежных исследователей установлен размер этой доли не более 10…20 %, а наиболее уверенно – 5…10 % (конкретная доля определяется в зависимости от характеристик используемой биомассы и используемого топочного устройства). Способность топливной массы к размолу (волокнистость структуры, плотность), влажность, взрывоопасность определяют выбор технологических решений по обеспечению сушки биомассы, ее размолу и транспорту; а реакционная способность биомассы, содержание связанного углерода, отношение величины выхода летучих к величине связанного углерода – определелила предельный фракционный состав, предельную влажность подаваемой на горение биомассы и конструкцию горелочных устройств, их размещение из условий воспламенения и выгорания биомассы в топочном пространстве. Исследованиями зарубежных авторов установлено: оптимальный размер древесной биомассы подаваемой в топку ≈1,0 мм (проверяется возможность увеличения до 2…3 мм), влажность биомассы, поступающей на размол – 20 %, а поступающей в топку размолотой биомассы – 8 %.

В процессе внедрения и освоения способов совместного сжигания в разных странах (табл. 3) были опробованы и проверены различные технологические схемы совместного сжигания угля с биомассой в пылеугольных котлах.

Здесь могут быть рассмотрены следующие основные из опробованных систем.

- По системе 1 биомасса после предварительной подготовки (измельчение, сушка) или без нее смешивается с углем в системе топливоподачи (до систем пылеприготовления); полученная в результате смесь угля с биомассой поступает в систему пылеприготовления, где осуществляется ее совместный размол; полученный после размола в системе пылеприготовления продукт направляется в горелочные устройства для совместного сжигания.

- По системе 2, осуществляется раздельное пылеприготовление биомассы и угля. Размолотая биомасса вводится в пылеугольный поток перед некоторыми или перед всеми горелками. В оптимизированном варианте такой схемы применяются двухпоточные (с раздельным вводом по топливу) горелки. Такая схема внедрена, например, на котле энергоблока 380 МВт в Дании для совместного сжигания угля и соломы.

Таблица 3

Примеры промышленного внедрения проектов по совместному сжиганию углей с биомассами и отходами в пылеугольных топках [2]

| Компания, внедрившая проект |

Страна |

Топливо |

Мощность установки (электрическая), МВт |

| Lowa Electric Light and Power |

США |

Уголь, сельскохозяй-ственные отходы |

45 |

| SEPCO |

США |

Уголь, древесные отходы |

54 |

| Stockholm Energy |

Швеция |

Уголь, древесина, отходы олив |

54 |

| Ames Municipal Electric |

США |

Уголь, топливо из отходов |

75 |

| Saabergwerke AG |

Германия |

Уголь, бытовые отходы |

75 |

| Georgia Power |

США |

Уголь, древесные отходы |

100 |

| GPU GENCO |

США |

Уголь, древесные отходы |

130 |

| Tennessee Valley Authority |

США |

Уголь, древесные отходы |

150 |

| Midkraft Energy |

Дания |

Уголь, солома |

150 |

| Vasthamnsvert CHP |

Швеция |

Уголь, древесина |

180 |

| Elsam |

Дания |

Уголь, солома |

250 |

| Uppsala Energy AB |

Швеция |

Уголь, торф, древесина |

320 |

| Lakeland Electric and Water |

США |

Уголь, топливо из отходов |

350 |

| VEAG |

Германия |

Уголь, древесина |

350 |

| EPON |

Голландия |

Уголь, древесные отходы |

602 |

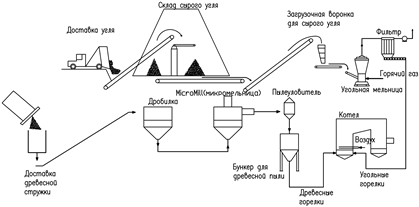

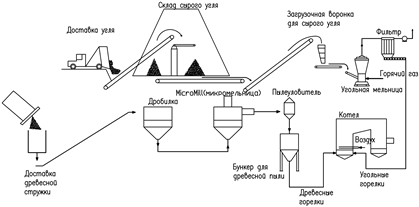

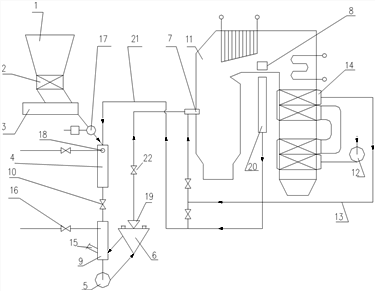

- По системе 3 биомасса приготавливается в автономной системе подачи и размола, а сжигается в горелках, оптимизированных для сжигания биомассы. По такой схеме (рис. 1) был реконструирован котел блока 635 МВт компании EPON для электростанции в Нидерландах (Гельдерланд). На этой ТЭС, запроектированной для сжигания древесной биомассы совместно с углем (в количестве 3,27 % по теплу), древесная щепа транспортируется на электростанцию в контейнерах, разгружается в приемные бункеры и по конвейеру подается на дробление; две дробильные установки производительностью по 10 т/ч измельчают щепу до размеров частиц 1…8 мм. Затем дробленая древесина транспортируется в бункеры мельниц (две микромельницы); сушка производится во время конвейерной транспортировки на мельницы со снижением влажности до 8 %; размер частиц , выходящих из блоков микромельниц, менее 1 мм; они после пылеуловителя пневмоконвейером подаются на хранение в силос-бункер рядом с котлом; дозирующая система подает пыль на четыре отдельные инжекторные линии, каждая из которых соединена с горелкой тепловой мощностью 20 МВт для сжигания древесины.

- По системе 4 предусматривается частичное сжигание биомассы (главным образом древесины) в предварительной камере сжигания (или газификации) с последующим поступлением горячих газов из камеры предварительного сжигания в камеру пылеугольного котла (такая схема с выносной топкой и предварительной газификацией для котла блока 270 МВт проработана в США и будет рассмотрена далее подробнее).

- Прорабатывалась также и система 5, по которой предусматривалась подготовка и сжигание древесных суспензий (по аналогии с успешным в ряде стран опытом использования водоугольных суспензий). Однако реального развития она не получила.

Рис. 1. Схема совместного сжигания на пылеугольной станции с помощью специальных горелок (как на угольной станции компании EPON в Голландии)

Из рассмотренных схем наиболее перспективной представляется технология совместного сжигания биомассы с углем в пылеугольном котле по системе № 3 (система № 4 будет, как сказано выше, рассмотрена отдельно). Обусловливается это следующими соображениями (по надежности, экономичности, объему модернизации и стоимости):

- пылеугольные мельницы не способны одновременно обеспечить размол и угля и биомассы в силу разной способности к размолу и транспорту этих материалов, что требует разной вентиляции и условий размола для каждого из них (волокнистость структуры биомассы, ее разная с углем плотность, разная способность к размолу) для получения тонкомолотого материала, необходимого для пылеугольного сжигания; при различной реакционной способности биомассы и угля для каждого из них есть свой оптимальный зерновой состав с необходимой тонкостью размола по условиям воспламенения и выгорания;

- при совместном сжигании биомассы с углем существующие пылесистемы не всегда приемлемы по условиям взрывобезопасности;

- автономная система подачи, дробления, размола и сжигания биомассы позволяет снизить влияние сезонности в поставке биомассы, повышает надежность работы котла за счет возможности отключения в аварийных или негативных ситуациях (поступление некачественной и некондиционной биомассы) системы поступления биомассы;

- автономная система сжигания биомассы в отдельных горелках позволяет адаптировать конструкцию горелки применительно к основным характеристикам биомассы, условиям воспламенения и горения, а оптимальное размещение горелок позволяет оптимизировать влияние ввода биомассы на условия работы топочной камеры пылеугольного котла в целом (теплообмен, выбросы, регулирование);

- объем реконструкции, связанный с совместным сжиганием биомассы с углем в одном пылеугольном котле, является наиболее приемлемым по затратам для оптимальных (по условиям надежности и экономичности) условий по системе № 3.

В табл. 3 приводится перечень ТЭС, где осуществляется совместное сжигание биомассы с другими видами твердого топлива.

При выборе системы топливоподачи для совместного сжигания биомассы, естественно, следует исходить как из характеристик поставляемой биомассы, так и из ее гранулометрического состава, смешиваемых видов биомасс.

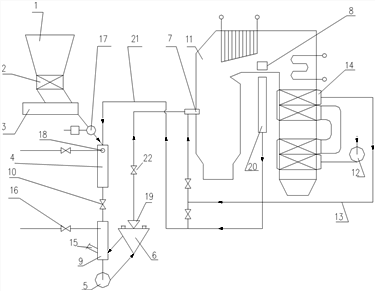

Рис. 2. Схема системы пылеприготовления с газовой сушкой, размолом в мельницах-вентиляторах и прямым вдуванием топлива:

1 – бункер топлива; 2 – отсекающий шибер; 3 – питатель сырого топлива; 4 – сушильная шахта; 5 – мельница-вентилятор; 6 – инерционный сепаратор пыли; 7 – горелочное устройство (блок со сбросом части пыли после пылеконцентратора); 8 – окно отбора газов для сушки топлива; 9 – смесительная камера; 10 – отключающий шибер; 11 – котел; 12 – дутьевой вентилятор; 13 – воздухопровод горячего воздуха; 14 – воздухоподогреватель; 15 – взрывной клапан; 16 – клапан присадки холодного воздуха; 17 – мигалка; 18 – форсунка для впрыска воды; 19 – пыледелитель; 20 – устройство для понижения температуры сушильного агента; 21 – га- зопровод дымовых газов; 22 – пылеконцентратор

В России при выборе технологических решений при автономной подготовке и сжигании биомассы совместно с углем следует также учитывать, что при всей специфике характеристик биомассы, по ряду качественных свойств (повышенная влажность, высокий выход летучих, шлакующие свойства) такая, например, распространенная биомасса, как древесина, достаточно близка к уже освоенным в энергетике «молодым» топливам (торфу, лигнитам и низкозольным бурым углям марки Б1), для которых технология пылесжигания предусматривает прямое вдувание с сушкой и транспортом размолотого топлива горячими инертными топочными газами, размол в мельницах-вентиляторах и сжигание в прямоточных горелочных устройствах (рис. 2).

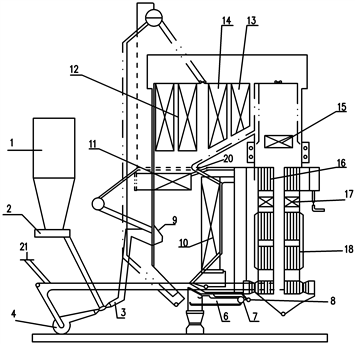

Близка к использованию биомассы схема пылесжигания, используемая при сжигании немолотого дробленного топлива (бурых канско-ачинских углей), внедренная на котле БКЗ-420-140-9 Усть-Илимской ТЭЦ (рис. 3). Эта же схема пылесжигания в целом, включая котел с низкотемпературным вихревым факельным сжиганием, может быть использована и при прямом (не совместном) сжигании древесной биомассы. В схеме должен быть предусмотрен подвод к топливопроводу инертных газов.

Таким образом, требования к системе пылесжигания в целом могут быть приближены к требованиям к факельному сжиганию уже освоенных в энергетике топлив типа фрезерного торфа, лигнитов, малозольных бурых углей, т.е.:

- прямое вдувание;

- сушка горячими инертными газами, взятыми из топки;

- размол в мельничном устройстве, позволяющем размалывать топливо с волокнистым строением материала;

- установка пылеконцентратора для разделения пылевого потока и сброса влаги выше основного факела;

- прямоточные горелочные устройства.

При этом целесообразно использовать упрощенную конструкцию сепаратора, так как, например лигниты (а они имеютW

ги= 13…20 %; V

daf = 55…70 %; W

r = 45 %; A

d = 15…30 %; Q

ri = 1700…2600 ккал/кг), экономически целесообразно размалывать (по опыту их использования) до R

90 = 65…75 % и R

200 = 35…60 % при условии, что они предварительно подсушиваются до гигроскопической влажности.

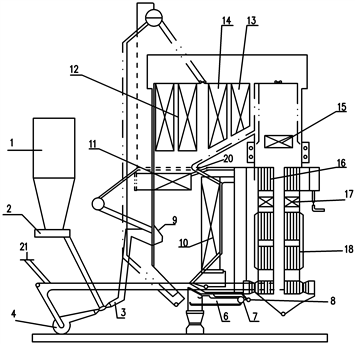

Рис. 3. Схема котла БКЗ-320-140-9 с НТВ топкой ЛПИ-БКЗ (Усть-Илимская ТЭЦ):

1 – бункер сырого угля (БСУ); 2 – шнековый питатель сырого угля (ШПСУ); 3 – топливопровод; 4 – вентилятор первичного воздуха (ВПВ-МВ-18А); 5 – горелка; 6 – воздушно-каскадный классификатор (ВКК); 7 – нижнее дутье, нижний ярус (НДНЯ); 8 – нижнее дутье, верхний ярус (НДВЯ); 9 – нагорелочный аэродинамический «козырек»; 10 – внутритопочный вертикальный радиационный пароперегреватель (ВРПП); 11 – горизонтальный радиационный пароперегреватель (ГРПП); 12 – ширмовый пароперегреватель (ШПП); 13 – конвективный пароперегреватель 1-й ступени (КПП-1); 14 – конвективный пароперегреватель 3-й и 4-й ступеней (КПП-3,4); 15 – водяной экономайзер 2-й ступени (ВЭ-2); 16 – воздухоподогреватель 2-й ступени (ВП-2); 17 – водяной экономайзер 1-й ступени (ВЭ-1); 18 – воздухоподогреватель 1-й ступени (ВП-1); 19 – вторичный воздух; 20 – третичный воздух; 21 – инертные газы

Сжигание лигнитов освоено на ТЭС в Болгарии, Греции, Югославии, Румынии, в том числе и с участием российских машиностроителей.

Освоены в России схемы пылесжигания фрезерного торфа и бурых низкозольных высоковлажных энергетических углей, которые в значительной степени и могут быть использованы при совместном сжигании древесной биомассы.

Для сжигания смеси древесных отходов из нескольких компонентов (опилки диаметром до 5 мм при влажности 50…60 %; щепа размером до 100 мм при влажности 55…60 %, расщепленный до размеров 5…35 мм кругляк) при факельном сжигании сохраняются те же требования к качеству выходного продукта, добавляются требования к обеспечению однородной смеси. Это может потребовать усложнения системы топливоприготовления за счет внесения элементов классификации продукта и его предварительного дробления.

При сжигании же указанной смеси в механических слоевых топках, а также в кипящем слое, где может допускаться размер фракций 6…25 мм (и несколько более) при влажности более 20 %, топливоприготовление значительно упрощается.

Положительные результаты получены в России при испытаниях на отходах переработки растительной биомассы топки с циркулирующим кипящим слоем (опыты проведены на установке мощностью 2 МВт); в результате открываются перспективы использования биомассы (в частности, в смеси с углем) в качестве топлива для энергетических установок средней и большой мощности. Реализация такого проекта в ближайшем будущем представляется весьма актуальной задачей.

Рис. 1. Схема совместного сжигания на пылеугольной станции с помощью специальных горелок (как на угольной станции компании EPON в Голландии)

Из рассмотренных схем наиболее перспективной представляется технология совместного сжигания биомассы с углем в пылеугольном котле по системе № 3 (система № 4 будет, как сказано выше, рассмотрена отдельно). Обусловливается это следующими соображениями (по надежности, экономичности, объему модернизации и стоимости):

Рис. 1. Схема совместного сжигания на пылеугольной станции с помощью специальных горелок (как на угольной станции компании EPON в Голландии)

Из рассмотренных схем наиболее перспективной представляется технология совместного сжигания биомассы с углем в пылеугольном котле по системе № 3 (система № 4 будет, как сказано выше, рассмотрена отдельно). Обусловливается это следующими соображениями (по надежности, экономичности, объему модернизации и стоимости):

Рис. 2. Схема системы пылеприготовления с газовой сушкой, размолом в мельницах-вентиляторах и прямым вдуванием топлива:

1 – бункер топлива; 2 – отсекающий шибер; 3 – питатель сырого топлива; 4 – сушильная шахта; 5 – мельница-вентилятор; 6 – инерционный сепаратор пыли; 7 – горелочное устройство (блок со сбросом части пыли после пылеконцентратора); 8 – окно отбора газов для сушки топлива; 9 – смесительная камера; 10 – отключающий шибер; 11 – котел; 12 – дутьевой вентилятор; 13 – воздухопровод горячего воздуха; 14 – воздухоподогреватель; 15 – взрывной клапан; 16 – клапан присадки холодного воздуха; 17 – мигалка; 18 – форсунка для впрыска воды; 19 – пыледелитель; 20 – устройство для понижения температуры сушильного агента; 21 – га- зопровод дымовых газов; 22 – пылеконцентратор

В России при выборе технологических решений при автономной подготовке и сжигании биомассы совместно с углем следует также учитывать, что при всей специфике характеристик биомассы, по ряду качественных свойств (повышенная влажность, высокий выход летучих, шлакующие свойства) такая, например, распространенная биомасса, как древесина, достаточно близка к уже освоенным в энергетике «молодым» топливам (торфу, лигнитам и низкозольным бурым углям марки Б1), для которых технология пылесжигания предусматривает прямое вдувание с сушкой и транспортом размолотого топлива горячими инертными топочными газами, размол в мельницах-вентиляторах и сжигание в прямоточных горелочных устройствах (рис. 2).

Близка к использованию биомассы схема пылесжигания, используемая при сжигании немолотого дробленного топлива (бурых канско-ачинских углей), внедренная на котле БКЗ-420-140-9 Усть-Илимской ТЭЦ (рис. 3). Эта же схема пылесжигания в целом, включая котел с низкотемпературным вихревым факельным сжиганием, может быть использована и при прямом (не совместном) сжигании древесной биомассы. В схеме должен быть предусмотрен подвод к топливопроводу инертных газов.

Таким образом, требования к системе пылесжигания в целом могут быть приближены к требованиям к факельному сжиганию уже освоенных в энергетике топлив типа фрезерного торфа, лигнитов, малозольных бурых углей, т.е.:

Рис. 2. Схема системы пылеприготовления с газовой сушкой, размолом в мельницах-вентиляторах и прямым вдуванием топлива:

1 – бункер топлива; 2 – отсекающий шибер; 3 – питатель сырого топлива; 4 – сушильная шахта; 5 – мельница-вентилятор; 6 – инерционный сепаратор пыли; 7 – горелочное устройство (блок со сбросом части пыли после пылеконцентратора); 8 – окно отбора газов для сушки топлива; 9 – смесительная камера; 10 – отключающий шибер; 11 – котел; 12 – дутьевой вентилятор; 13 – воздухопровод горячего воздуха; 14 – воздухоподогреватель; 15 – взрывной клапан; 16 – клапан присадки холодного воздуха; 17 – мигалка; 18 – форсунка для впрыска воды; 19 – пыледелитель; 20 – устройство для понижения температуры сушильного агента; 21 – га- зопровод дымовых газов; 22 – пылеконцентратор

В России при выборе технологических решений при автономной подготовке и сжигании биомассы совместно с углем следует также учитывать, что при всей специфике характеристик биомассы, по ряду качественных свойств (повышенная влажность, высокий выход летучих, шлакующие свойства) такая, например, распространенная биомасса, как древесина, достаточно близка к уже освоенным в энергетике «молодым» топливам (торфу, лигнитам и низкозольным бурым углям марки Б1), для которых технология пылесжигания предусматривает прямое вдувание с сушкой и транспортом размолотого топлива горячими инертными топочными газами, размол в мельницах-вентиляторах и сжигание в прямоточных горелочных устройствах (рис. 2).

Близка к использованию биомассы схема пылесжигания, используемая при сжигании немолотого дробленного топлива (бурых канско-ачинских углей), внедренная на котле БКЗ-420-140-9 Усть-Илимской ТЭЦ (рис. 3). Эта же схема пылесжигания в целом, включая котел с низкотемпературным вихревым факельным сжиганием, может быть использована и при прямом (не совместном) сжигании древесной биомассы. В схеме должен быть предусмотрен подвод к топливопроводу инертных газов.

Таким образом, требования к системе пылесжигания в целом могут быть приближены к требованиям к факельному сжиганию уже освоенных в энергетике топлив типа фрезерного торфа, лигнитов, малозольных бурых углей, т.е.:

Рис. 3. Схема котла БКЗ-320-140-9 с НТВ топкой ЛПИ-БКЗ (Усть-Илимская ТЭЦ):

1 – бункер сырого угля (БСУ); 2 – шнековый питатель сырого угля (ШПСУ); 3 – топливопровод; 4 – вентилятор первичного воздуха (ВПВ-МВ-18А); 5 – горелка; 6 – воздушно-каскадный классификатор (ВКК); 7 – нижнее дутье, нижний ярус (НДНЯ); 8 – нижнее дутье, верхний ярус (НДВЯ); 9 – нагорелочный аэродинамический «козырек»; 10 – внутритопочный вертикальный радиационный пароперегреватель (ВРПП); 11 – горизонтальный радиационный пароперегреватель (ГРПП); 12 – ширмовый пароперегреватель (ШПП); 13 – конвективный пароперегреватель 1-й ступени (КПП-1); 14 – конвективный пароперегреватель 3-й и 4-й ступеней (КПП-3,4); 15 – водяной экономайзер 2-й ступени (ВЭ-2); 16 – воздухоподогреватель 2-й ступени (ВП-2); 17 – водяной экономайзер 1-й ступени (ВЭ-1); 18 – воздухоподогреватель 1-й ступени (ВП-1); 19 – вторичный воздух; 20 – третичный воздух; 21 – инертные газы

Сжигание лигнитов освоено на ТЭС в Болгарии, Греции, Югославии, Румынии, в том числе и с участием российских машиностроителей.

Освоены в России схемы пылесжигания фрезерного торфа и бурых низкозольных высоковлажных энергетических углей, которые в значительной степени и могут быть использованы при совместном сжигании древесной биомассы.

Для сжигания смеси древесных отходов из нескольких компонентов (опилки диаметром до 5 мм при влажности 50…60 %; щепа размером до 100 мм при влажности 55…60 %, расщепленный до размеров 5…35 мм кругляк) при факельном сжигании сохраняются те же требования к качеству выходного продукта, добавляются требования к обеспечению однородной смеси. Это может потребовать усложнения системы топливоприготовления за счет внесения элементов классификации продукта и его предварительного дробления.

При сжигании же указанной смеси в механических слоевых топках, а также в кипящем слое, где может допускаться размер фракций 6…25 мм (и несколько более) при влажности более 20 %, топливоприготовление значительно упрощается.

Положительные результаты получены в России при испытаниях на отходах переработки растительной биомассы топки с циркулирующим кипящим слоем (опыты проведены на установке мощностью 2 МВт); в результате открываются перспективы использования биомассы (в частности, в смеси с углем) в качестве топлива для энергетических установок средней и большой мощности. Реализация такого проекта в ближайшем будущем представляется весьма актуальной задачей.

Рис. 3. Схема котла БКЗ-320-140-9 с НТВ топкой ЛПИ-БКЗ (Усть-Илимская ТЭЦ):

1 – бункер сырого угля (БСУ); 2 – шнековый питатель сырого угля (ШПСУ); 3 – топливопровод; 4 – вентилятор первичного воздуха (ВПВ-МВ-18А); 5 – горелка; 6 – воздушно-каскадный классификатор (ВКК); 7 – нижнее дутье, нижний ярус (НДНЯ); 8 – нижнее дутье, верхний ярус (НДВЯ); 9 – нагорелочный аэродинамический «козырек»; 10 – внутритопочный вертикальный радиационный пароперегреватель (ВРПП); 11 – горизонтальный радиационный пароперегреватель (ГРПП); 12 – ширмовый пароперегреватель (ШПП); 13 – конвективный пароперегреватель 1-й ступени (КПП-1); 14 – конвективный пароперегреватель 3-й и 4-й ступеней (КПП-3,4); 15 – водяной экономайзер 2-й ступени (ВЭ-2); 16 – воздухоподогреватель 2-й ступени (ВП-2); 17 – водяной экономайзер 1-й ступени (ВЭ-1); 18 – воздухоподогреватель 1-й ступени (ВП-1); 19 – вторичный воздух; 20 – третичный воздух; 21 – инертные газы

Сжигание лигнитов освоено на ТЭС в Болгарии, Греции, Югославии, Румынии, в том числе и с участием российских машиностроителей.

Освоены в России схемы пылесжигания фрезерного торфа и бурых низкозольных высоковлажных энергетических углей, которые в значительной степени и могут быть использованы при совместном сжигании древесной биомассы.

Для сжигания смеси древесных отходов из нескольких компонентов (опилки диаметром до 5 мм при влажности 50…60 %; щепа размером до 100 мм при влажности 55…60 %, расщепленный до размеров 5…35 мм кругляк) при факельном сжигании сохраняются те же требования к качеству выходного продукта, добавляются требования к обеспечению однородной смеси. Это может потребовать усложнения системы топливоприготовления за счет внесения элементов классификации продукта и его предварительного дробления.

При сжигании же указанной смеси в механических слоевых топках, а также в кипящем слое, где может допускаться размер фракций 6…25 мм (и несколько более) при влажности более 20 %, топливоприготовление значительно упрощается.

Положительные результаты получены в России при испытаниях на отходах переработки растительной биомассы топки с циркулирующим кипящим слоем (опыты проведены на установке мощностью 2 МВт); в результате открываются перспективы использования биомассы (в частности, в смеси с углем) в качестве топлива для энергетических установок средней и большой мощности. Реализация такого проекта в ближайшем будущем представляется весьма актуальной задачей.