Общие сведения

Биомасса является сконцентрированной энергией солнца. Ее можно преобразовать в разнообразные виды топлива: жидкое, газообразное или же использовать непосредственно для получения теплоты. В состав биомассы входят сельскохозяйственные продукты, отходы сельскохозяйственных и промышленных предприятий, лесоматериалы, морские растения. Биомасса относится к местным источникам энергии. При сбраживании органических отходов образуется биогаз. Эта смесь газов, которая содержит 50-80 % метана, 50-20 % углекислого газа, меньше 1 % сероводорода и следов аммиака. Содержимое метана в биогазе колеблется, что существенным образом влияет на теплоту сгорания этого топлива. При сгорании 1м

3 биогаза с 50%-ным содержанием метана получают 17,8 МДж энергии, при 70 %-ном содержании - 25,0 МДж. При сгорании 1м

3 природного газа получают 34 МДж, I кг жидкого топлива - 42 МДж.

Современный уровень развития анаэробной ферментации навозных стоков позволяет улучшить энергетический потенциал, даст возможность покрыть около 30 % потребности животноводческих комплексов в энергии. Дальнейшее развитие этой проблемы позволяет увеличить эффективность применения биогаза, обеспечить до 50 % энергетических потребностей ферм и комплексов.

В установке для получения биогаза благодаря подогреву встроенными источниками теплоты, надежной теплоизоляции, непрерывной подаче свежего сырья обеспечивается постоянная температура. При перемешивании субстрата процесс образования и отвода биогаза происходит более интенсивно.

Большинство биогазовых установок основано на поточном принципе действия. Это означает, что поступающее в них сырье немедленно вытесняет отработанное. Свежая биомасса поступает непрерывно, отбор биогаза и удаление шлама производятся по мере необходимости.

Жидкий навоз хранят в навозохранилище, где происходит процесс ферментации и образования низкомолекулярных органических кислот, что способствует ускорению технологического цикла в реакторе. Процесс биотехнологической переработки бесподстилочного навоза протекает поэтапно. На этапе ферментации высокомолекулярные биополимеры (углеводы, жиры и нуклеиновые кислоты) распадаются на более мелкие компоненты (аминокислоты, сахара, жирные кислоты и нуклеотиды), которые на стадии низкомолекулярных органических кислот превращаются с помощью углекислого газа и водорода в метан.

Сохранение жидкого навоза в анаэробных условиях обеспечивается присутствием ферментативных, ацетогенных и метаногенных микроорганизмов, которые требуют особых условий для жизнедеятельности. Ферментативные микроорганизмы в процессе разложения биомассы включают продукты расщепления углеводов, жиров, а также двуокиси углерода и летучих жирных кислот в свой метаболизм (обмен веществ). При сохранении субстратов в анаэробных условиях происходит преобразование промежуточных продуктов в метан.

Для получения концентрата биомассы из свиного жидкого навоза, последний необходимо разделить на жидкие и твердые фракции, используя для этого осадочные бассейны (хранилища) или установленные в биореакторе решетки дли осаждения твердых фракций и получения сухого вещества, которое является сырьем для получения биогаза.

Важное значение приобретает количество биомассы, которое загружается в установку. При меньшем количестве биомассы замедляется установленное равновесие, а при большем количестве загрузки происходит переокисление биомассы в реакторе и замедляется выделение биогаза. Стабильность протекания процесса в реакторе обеспечивается постоянной подачей биомассы в реактор.

Биогаз используют при нагревании воды для отопления домов, для сушки зеленой массы, семян зерновых, досушки сена, лекарственных растений, а также для приведения в движение стационарных газовых двигателей, производства жидких азотных удобрений и пр.

Одним из важных направлений использования биогаза является получение электроэнергии.

В производственных условиях при 25-30-дневной ферментации жидкого навоза при средней температуре из 1 т органического вещества можно получить 300-350 м

3 биогаза. В то же время примерно 25 % образующего газа необходимо для поддержания температуры брожения на уровне +32...+34 °С. Подключение теплообменника позволяет увеличить чистый выход газа примерно на 10 %.

Для увеличения выхода газа к жидкому навозу целесообразно добавлять органические вещества, которые разлагаются быстро (птичий помет, сечка соломы) или иные органические вещества, например, силосованные стебли кукурузы.

В зависимости от особенностей технологической схемы различают три типа биогазовых установок (БГУ): непрерывные, периодические и аккумулятивные.

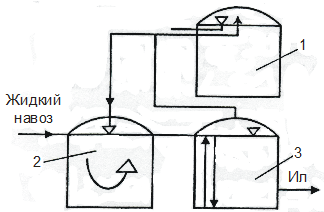

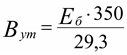

При непрерывной (проточной) схеме (рис. 5.1) свежий субстрат загружают в камеру сбраживания непрерывно или через определенные промежутки времени (от 2-10 раз за сутки), удаляя такое же количество сброженной массы.

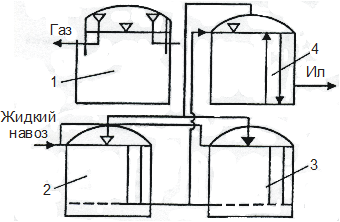

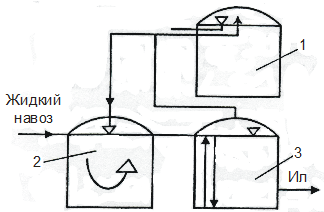

Эта система дает возможность получить максимальное количество биогаза, но требует больших материальных затрат. При периодической (циклической) схеме (рис. 5.2) есть две камеры сбраживания, которые загружают поочередно. В данном случае полезный объем камер используется менее эффективно, чем при непрерывной схеме.

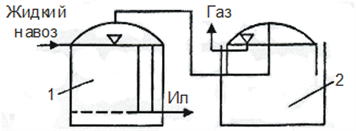

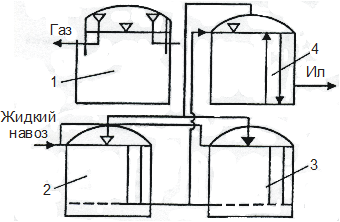

При аккумулятивной схеме хранилище для навоза служит одновременно камерой сбраживания и хранения перебродившего навоза до его выгрузки (рис. 5.3).

Рис. 5.1. Схема биогазовой установки непрерывного сбраживания: 1 - газгольдер; 2 - реактор; 3 - хранилище

Рис. 5.2. Схема биогазовой установки периодического сбраживания: 1 - газгольдер; 2 - первый реактор; 3 - второй реактор; 4 - хранилище

Рис. 5.3. Схема установки аккумулятивного сбраживания: 1 - реактор и хранилище; 2 - газгольдер

Биогазовые установки состоят из следующих элементов: камеры сбраживания (реактора, ферментатора, метантенка), нагревательного устройства (теплообменника), устройства для перемешивания и газгольдера.

Метантенки выполняют надземными, полузаглубленными и заглубленными в грунт.

Биоэнергетические установки и заводы

Биоэнергетические установки (БЭУ) и биоэнергетические заводы (БЭЗ) предназначены для утилизации отходов сельскохозяйственных предприятий, пищевой промышленности и бытового сектора с производством горючего газа и органических высокоэффективных удобрений, образующихся в результате метанового сбраживания навоза животных, помета птиц и растительных остатков в анаэробных условиях.

Таблица 5.1

Биоэнергетические установки и заводы

| Технические показатели |

БЭУ- 10 |

БЭУ-20 |

БЭУ-200 |

БЭЗ-1000 |

| Энергетическая мощность БЭУ, кВт,не менее |

6 |

12 |

90 |

700 |

| Выработка газа, м3/сут. |

25-30 |

50-60 |

500-600 |

2500-3000 |

| Энергопотребление БЭУ, кВт, не более |

1,5 |

4 |

20 |

140 |

| Суточная загрузка, м3 |

1 |

2-4 |

20-40 |

100-150 |

| Влажность загружаемой пульпы, % |

85-95 |

85-95 |

85-95 |

85-95 |

| Газовый состав горючего газа, %% |

- |

- |

- |

- |

| Метан, не менее |

60 |

60 |

60 |

60 |

| Углекислый газ, не более |

40 |

40 |

40 |

40 |

| Сероводород, водород и др., не более |

1 |

1 |

1 |

1 |

| Теплота сгорания газовой смеси, МДж/м3 |

22 |

22 |

22 |

22 |

| Объем биореактора,м3 |

10 |

20 |

200 |

1000 |

| Избыточное давление газа, номинальное, КПА |

4 |

4 |

4 |

4 |

| Температура в полости биореактора, °С |

- |

- |

- |

- |

| Режим 1 |

35±2 |

35±2 |

35±2 |

35±2 |

| Режим 2 |

54±2 |

54±2 |

54±2 |

54±2 |

| Ориентировочная стоимость в тыс. долл. США |

5 |

10 |

29 |

102 |

БЭУ содержит:

- систему поддержания температуры в биореакторе с водогрейным котлом и отопительным регистром, размещенным в полости биореактора;

- совмещенный газгольдер;

- устройство газовой безопасности;

- пневматическое перемешивание.

Процессы полностью автоматизированы.

Методика расчета биогазовых установок

Расчету биогазовых установок должен предшествовать выбор технологии к конструктивного выполнения, т. е. прежде всего нужно определить и обосновать:

- температуру брожения (мезофильный или термофильный процесс);

- продолжительность брожения;

- режим заполнения метантенка;

- систему теплоснабжения метантенка;

- систему сбора биогаза;

- технологию загрузки биомассы и разгрузки шлама.

Например, если выбран мезофильный процесс брожения, то это определяет необходимость удерживать температуру около +32 °С. Продолжительность процесса - 15 суток. Загрузка навоза беспрерывная с ежедневной заменой 1/15 биомассы метантенка. Метантенк может быть изготовлен из бетона. Форма метантенка - цилиндр, покрытый сверху и снизу срезанными конусами. С целью минимизации теплопотерь от метантенка в окружающую среду его теплоизолируют: слоем шлакобетона (0,3 м), шлаковой засыпкой (0,5 м), земляным валом (1 м). Температура в метантенке поддерживается водяным теплообменником. Перемешивание биомассы в метантенке - механическое с электроприводом.

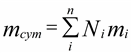

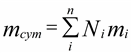

Суточный выход биомассы для сбраживания в метантенке определяется по формуле

, (5.1)

где N

i - количество животных данной возрастной и видовой группы, которые содержатся на ферме; m

i - суточный выход навоза от одного животного; n - количество групп животных.

В зависимости от условий содержания животных к их навозу прибавляется определенное количество примесей: вода, остатки корма, подстилка и пр.

Анализ состава навоза животноводческих ферм показал, что в нем содержится до 20-95 % технической воды; подстилки - 12-18 %; остатков корма 8-12 %, грунта и прочих примесей до 18 %. Остатки корма и подстилки влияют на суммарное содержание сухого органического вещества в биомассе, а количество воды определяет ее влажность. Для приближенных (оценочных) расчетов можно использовать поправочные коэффициенты, а содержимое сухих веществ и влажность определяют по табл. 5.2; 5.3; 5.4; 5.5.

Таблица. 5.2

Суточное количество экскрементов крупного рогатого скота и свиней

| Вид животных |

Суточное количество экскрементовот одного животного, кг |

| Быки племенные |

40 |

| Корова дойная |

35-55-55 |

| Телята до 6 мес. |

7,5-15-15 |

| Телята на откорме (6-12 мес.) |

14-26-2++ |

| Нетели (12- 18 мес.) |

35 |

| Хряки |

9,2-11-11,1 |

| Свиноматки холостые |

8,6-8-8,8 |

| Свиноматки супоросные |

10-10-10,8 |

| Свиноматки подсосные |

12,5-15-15,3 |

| Свиньи на откорме до 30 кг |

1,8-2-2,4 |

| Свиньи на откорме до 40 кг |

3,2-3-3,5 |

| Свиньи на откорме до 80 кг |

4,5-5-5,1 |

| Свиньи на откорме больше 80 кг |

6,2-6-6,6 |

Таблица 5.3

Суточный выход помета 1 гол. взрослых птиц, г

| яичногонаправления |

мясногонаправления |

|

Индюки |

Утки |

Гуси |

| 170-200 |

270-310 |

450 |

420 |

580 |

Таблица 5.4

Состав побочных продуктов в процентах к сухому веществу

| Компонент |

| ячмень |

пшеница |

рожь |

кукуруза |

свекла |

картофель |

|

| Органическая масса |

93,8 |

94,4 |

95,4 |

91,7 |

98,5 |

78,9 |

| Азот |

0,6 |

0,5 |

0,5 |

1,2 |

2,0 |

2,3 |

| Фосфор |

270-310 |

0,1 |

0,1 |

0,2 |

0,3 |

0,2 |

| Калий |

1,4 |

0,8 |

0,9 |

2,3 |

3,6 |

1,7 |

| Кальций |

0,3 |

0,1 |

0,2 |

0,8 |

1,4 |

2,6 |

| Клетчатка(сырая) |

43,5 |

45,5 |

47,5 |

33,3 |

11,5 |

23,8 |

| Лигнин |

15-20 |

15-20 |

15-20 |

5,5 |

- |

- |

| C/N |

84 |

90-165 |

80-150 |

30-65 |

18 |

17 |

Таблица 5.5

Состав экскрементов животных в процентах к сухому веществу

| Компонент |

| К PC на откорме |

Дойныекоровы |

Свиньи |

Куры |

|

| Органическая масса |

77-85 |

77-85 |

77-85 |

76-77 |

| Азот |

2,3-4,0 |

1,9-6,5 |

4,0-10,3 |

2,3-5,7 |

| Фосфор |

0,4-1,1 |

0,2-0,7 |

1,9-2,5 |

1,0-2,7 |

| Калий |

1,0-2,0 |

2,3-2,4 |

1,4-3,1 |

1,0-2,9 |

| Кальций |

0,6-1,4 |

2,3-4,9 |

- |

5,6-11,9 |

| Клетчатка(сырая) |

27,6-50,6 |

27,6-50,6 |

19,5-21,4 |

13,0-17,8 |

| Лигнин |

13-30 |

16-30 |

- |

9,6-14,3 |

| C/N |

9-15 |

9-15 |

9-15 |

9-15 |

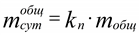

Суточный выход навоза с учетом содержимого прочих примесей (остатки корма, подстилка и пр.) определяется по формуле

, (5.2)

где k

n - поправочный коэффициент (1,3-1,6), учитывающий подстилку и остатки корма.

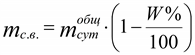

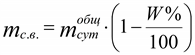

Масса сухого вещества в навозе

, (5.3)

где W % - влажность навоза.

Масса сухого органического вещества

, (5.4)

где P

с.о.в.% - содержимое сухого органического вещества в навозе.

Выход биогаза при полном разложении (сбраживании)

V

пол = m

с.о.в.∙n

ск , (5.5)

где n

ск - содержание сухого органического вещества в экскрементах, %.

Выход биогаза при неполной продолжительности сбраживания

, (5.6)

где n

1 - степень сбраживания субстрата, n

1 = 60-70 %.

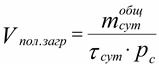

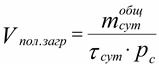

Объем метантенка при полной загрузке

, (5.7)

где τ

сут - число загрузки реактора за сутки; ρ

с- плотность субстракта, кг/м

3.

Плотность навозной массы можно принимать равной плотности воды, т. к. ее влажность превышает 90 %.

Отношение V

пол. загр/V

M должно находиться в пределах 0,7-0,9. Потери теплоты в метантенке определяются по формуле

Q

T.M =Q

п + Q

О.С. + Q

мех , (5.8)

где q

П - потери теплоты на подогрев субстрата при температуре брожения; Q

о.с. - потери энергии в окружающую среду; Q

мех - расход энергии на перемешивание субстрата в процессе брожения.

Количество теплоты, которая расходуется на подогрев загруженной на протяжении суток биомассы до температуры процесса брожения, равно:

Q

П = m

сут∙с

с(t

в-t

з.б.). (5.9)

Температура загруженной биомассы t

з.б зависит от способа ее загрузки в метантенк. Если масса поступает непосредственно из животноводческого корпуса, то ее температура такая же, как в помещении. Если массу для сбраживания берут из хранилища для навоза, то ее температура равна температуре воздуха окружающей среды. Температура брожения зависит от принятого в проекте типа бродильного процесса; для термофильного брожения t

б = +52... + 54 °С; для мезофильного - t

б= +32... + 34 °С. Среднее значение теплоемкости субстрата

с

с = 4,18∙10

-3 МДж/(кг∙К). (5.10)

Теплопотери от метантенка в окружающую среду, Вт, определяются по формуле:

Q

о.с = k∙А

М(t

в-t

о.с), (5.11)

где A

М - площадь наружной поверхности метантенка, м

2; k - коэффициент теплопередачи от субстрата к окружающей среде Вт/(м

2∙К); t

о.с. - температура окружающей среды, °С.

Как правило, менантенки имеют цилиндрическую форму. Принимая отношение высоты менантенка к его диаметру H/D = 0,9-1,3 , по значению V

M можно определить А

M.

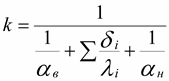

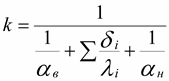

Коэффициент теплопередачи находим по формуле:

, (5.12)

где a

в, a

н - коэффициенты теплообмена на внутренней и наружной поверхностях метантенка, Вт/(м

2∙К); δ

i - толщина стенки и слом утеплителей метантенка, м; λ

i - коэффициенты теплопроводности стенки и утеплителей метантенка, Вт/(м∙К).

Учитывая, что скорость движения субстрата в процессе его механического перемещения незначительна, можно считать, что процесс теплообмена на внутренней поверхности метантенка происходит при условиях свободной конвекции. Теплопроводность материала, из которого изготовлен метантенк: бетон - λ=1,74-1,92 Вт/(м∙К); сталь - λ = 1,74-1,92 Вт/(м∙К). Теплопроводность утеплителей: маты минераловатные - λ = 1,74-1,92 Вт/(м∙К); вулканитовое волокно - λ = 1,74-1,92 Вт/(м∙К). Теплопроводность грунта зависит от его вида, плотности и влажности. Она может быть принята равной для песчаных грунтов 1,1 Вт/(м∙К), для глинистых - 1,75 и для высоковлажных - 2,3 Вт/(м∙К).

Тепловую потерю в окружающую среду следует определить для самого холодного и самого теплого периодов. За расчетную величину принимают их среднеарифметические значения.

Расход энергии на механическое перемешивание субстрата в метантенке определяют по формуле

Q

мех = q

норм∙V

M∙z , (5.13)

где q

норм - удельная нагрузка на мешалку (50 Вт/м

3∙ч); V

M - объем метантенка, м

3; z - продолжительность работы мешалки на протяжении суток (≈ 8 час).

Энергия биогаза, которая вырабатывается на протяжении суток:

Q

бг=V

в , (5.14)

где Q

np - теплота сгорания биогаза.

Можно принять: Q

np = 21-28 МДж/м

3.

Общая суточная выработка энергии биогазовой установкой, МДж:

Q

б= Q

бг - Q

TM . (5.15)

Коэффициент товарности биогазовой установки:

. (5.16)

Считают, что биогазовая установка вырабатывает биогаз на протяжении 350 дней. На профилактический ремонт биогазовой установки дается 15 суток.

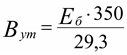

Экономия условного топлива, кг, за счет полученного в течение года биогаза составляет

. (5.17)

Обозначения к главе 5

m

сут - суточный выход биомассы, кг/сутки;

N

i - количество животных данной возрастной и видовой группы, шт.;

m

i - суточный выход навоза от одного животного, кг/сутки;

m

с.в. - сухое вещество в навозе, кг/сутки;

P

с.ор. - содержимое сухого органического вещества в навозе, %;

W - влажность навоза, %;

n

ск - содержание сухого органического вещества в экскрементах, %;

n

1 - степень сбраживания субстрата, %;

V

полн - выход биогаза при полном разложении, м

3;

V

0 - выход биогаза при неполной продолжительности разложения, м ;

V

М - объем метантенка, м

3;

Q

П - расход теплоты на подогрев субстрата при температуре брожения в метантенке, МДж;

Q

о.с. - расход энергии в окружающую среду, МДж;

Q - расход энергии на перемешивание субстрата в процессе брожения, МДж;

k - коэффициент теплопередачи, Вт/(м

3∙К);

k - коэффициент теплообмена, Вт/(м

2∙К);

F

M - площадь наружной поверхности метантенка, м

2;

q

норм - удельная нагрузка на мешалку, Вт/(м

3∙ч);

E

б - суточная выработка биогаза, МДж;

K

б - коэффициент товарности биогаза установки, %;

В

у.т. - экономия условного топлива, кг.

Рис. 5.1. Схема биогазовой установки непрерывного сбраживания: 1 - газгольдер; 2 - реактор; 3 - хранилище

Рис. 5.1. Схема биогазовой установки непрерывного сбраживания: 1 - газгольдер; 2 - реактор; 3 - хранилище

Рис. 5.2. Схема биогазовой установки периодического сбраживания: 1 - газгольдер; 2 - первый реактор; 3 - второй реактор; 4 - хранилище

Рис. 5.2. Схема биогазовой установки периодического сбраживания: 1 - газгольдер; 2 - первый реактор; 3 - второй реактор; 4 - хранилище

Рис. 5.3. Схема установки аккумулятивного сбраживания: 1 - реактор и хранилище; 2 - газгольдер

Биогазовые установки состоят из следующих элементов: камеры сбраживания (реактора, ферментатора, метантенка), нагревательного устройства (теплообменника), устройства для перемешивания и газгольдера.

Метантенки выполняют надземными, полузаглубленными и заглубленными в грунт.

Биоэнергетические установки и заводы

Биоэнергетические установки (БЭУ) и биоэнергетические заводы (БЭЗ) предназначены для утилизации отходов сельскохозяйственных предприятий, пищевой промышленности и бытового сектора с производством горючего газа и органических высокоэффективных удобрений, образующихся в результате метанового сбраживания навоза животных, помета птиц и растительных остатков в анаэробных условиях.

Таблица 5.1

Биоэнергетические установки и заводы

Рис. 5.3. Схема установки аккумулятивного сбраживания: 1 - реактор и хранилище; 2 - газгольдер

Биогазовые установки состоят из следующих элементов: камеры сбраживания (реактора, ферментатора, метантенка), нагревательного устройства (теплообменника), устройства для перемешивания и газгольдера.

Метантенки выполняют надземными, полузаглубленными и заглубленными в грунт.

Биоэнергетические установки и заводы

Биоэнергетические установки (БЭУ) и биоэнергетические заводы (БЭЗ) предназначены для утилизации отходов сельскохозяйственных предприятий, пищевой промышленности и бытового сектора с производством горючего газа и органических высокоэффективных удобрений, образующихся в результате метанового сбраживания навоза животных, помета птиц и растительных остатков в анаэробных условиях.

Таблица 5.1

Биоэнергетические установки и заводы

, (5.1)

где Ni - количество животных данной возрастной и видовой группы, которые содержатся на ферме; mi - суточный выход навоза от одного животного; n - количество групп животных.

В зависимости от условий содержания животных к их навозу прибавляется определенное количество примесей: вода, остатки корма, подстилка и пр.

Анализ состава навоза животноводческих ферм показал, что в нем содержится до 20-95 % технической воды; подстилки - 12-18 %; остатков корма 8-12 %, грунта и прочих примесей до 18 %. Остатки корма и подстилки влияют на суммарное содержание сухого органического вещества в биомассе, а количество воды определяет ее влажность. Для приближенных (оценочных) расчетов можно использовать поправочные коэффициенты, а содержимое сухих веществ и влажность определяют по табл. 5.2; 5.3; 5.4; 5.5.

Таблица. 5.2

Суточное количество экскрементов крупного рогатого скота и свиней

, (5.1)

где Ni - количество животных данной возрастной и видовой группы, которые содержатся на ферме; mi - суточный выход навоза от одного животного; n - количество групп животных.

В зависимости от условий содержания животных к их навозу прибавляется определенное количество примесей: вода, остатки корма, подстилка и пр.

Анализ состава навоза животноводческих ферм показал, что в нем содержится до 20-95 % технической воды; подстилки - 12-18 %; остатков корма 8-12 %, грунта и прочих примесей до 18 %. Остатки корма и подстилки влияют на суммарное содержание сухого органического вещества в биомассе, а количество воды определяет ее влажность. Для приближенных (оценочных) расчетов можно использовать поправочные коэффициенты, а содержимое сухих веществ и влажность определяют по табл. 5.2; 5.3; 5.4; 5.5.

Таблица. 5.2

Суточное количество экскрементов крупного рогатого скота и свиней

, (5.3)

где W % - влажность навоза.

Масса сухого органического вещества

, (5.3)

где W % - влажность навоза.

Масса сухого органического вещества

, (5.4)

где Pс.о.в.% - содержимое сухого органического вещества в навозе.

Выход биогаза при полном разложении (сбраживании)

Vпол = mс.о.в.∙nск , (5.5)

где nск - содержание сухого органического вещества в экскрементах, %.

Выход биогаза при неполной продолжительности сбраживания

, (5.4)

где Pс.о.в.% - содержимое сухого органического вещества в навозе.

Выход биогаза при полном разложении (сбраживании)

Vпол = mс.о.в.∙nск , (5.5)

где nск - содержание сухого органического вещества в экскрементах, %.

Выход биогаза при неполной продолжительности сбраживания

, (5.6)

где n1 - степень сбраживания субстрата, n1 = 60-70 %.

Объем метантенка при полной загрузке

, (5.6)

где n1 - степень сбраживания субстрата, n1 = 60-70 %.

Объем метантенка при полной загрузке

, (5.7)

где τсут - число загрузки реактора за сутки; ρс- плотность субстракта, кг/м3.

Плотность навозной массы можно принимать равной плотности воды, т. к. ее влажность превышает 90 %.

Отношение Vпол. загр/VM должно находиться в пределах 0,7-0,9. Потери теплоты в метантенке определяются по формуле

QT.M =Qп + QО.С. + Qмех , (5.8)

где qП - потери теплоты на подогрев субстрата при температуре брожения; Qо.с. - потери энергии в окружающую среду; Qмех - расход энергии на перемешивание субстрата в процессе брожения.

Количество теплоты, которая расходуется на подогрев загруженной на протяжении суток биомассы до температуры процесса брожения, равно:

QП = mсут∙сс(tв-tз.б.). (5.9)

Температура загруженной биомассы tз.б зависит от способа ее загрузки в метантенк. Если масса поступает непосредственно из животноводческого корпуса, то ее температура такая же, как в помещении. Если массу для сбраживания берут из хранилища для навоза, то ее температура равна температуре воздуха окружающей среды. Температура брожения зависит от принятого в проекте типа бродильного процесса; для термофильного брожения tб = +52... + 54 °С; для мезофильного - tб= +32... + 34 °С. Среднее значение теплоемкости субстрата

сс = 4,18∙10-3 МДж/(кг∙К). (5.10)

Теплопотери от метантенка в окружающую среду, Вт, определяются по формуле:

Qо.с = k∙АМ(tв-tо.с), (5.11)

где AМ - площадь наружной поверхности метантенка, м2; k - коэффициент теплопередачи от субстрата к окружающей среде Вт/(м2∙К); tо.с. - температура окружающей среды, °С.

Как правило, менантенки имеют цилиндрическую форму. Принимая отношение высоты менантенка к его диаметру H/D = 0,9-1,3 , по значению VM можно определить АM.

Коэффициент теплопередачи находим по формуле:

, (5.7)

где τсут - число загрузки реактора за сутки; ρс- плотность субстракта, кг/м3.

Плотность навозной массы можно принимать равной плотности воды, т. к. ее влажность превышает 90 %.

Отношение Vпол. загр/VM должно находиться в пределах 0,7-0,9. Потери теплоты в метантенке определяются по формуле

QT.M =Qп + QО.С. + Qмех , (5.8)

где qП - потери теплоты на подогрев субстрата при температуре брожения; Qо.с. - потери энергии в окружающую среду; Qмех - расход энергии на перемешивание субстрата в процессе брожения.

Количество теплоты, которая расходуется на подогрев загруженной на протяжении суток биомассы до температуры процесса брожения, равно:

QП = mсут∙сс(tв-tз.б.). (5.9)

Температура загруженной биомассы tз.б зависит от способа ее загрузки в метантенк. Если масса поступает непосредственно из животноводческого корпуса, то ее температура такая же, как в помещении. Если массу для сбраживания берут из хранилища для навоза, то ее температура равна температуре воздуха окружающей среды. Температура брожения зависит от принятого в проекте типа бродильного процесса; для термофильного брожения tб = +52... + 54 °С; для мезофильного - tб= +32... + 34 °С. Среднее значение теплоемкости субстрата

сс = 4,18∙10-3 МДж/(кг∙К). (5.10)

Теплопотери от метантенка в окружающую среду, Вт, определяются по формуле:

Qо.с = k∙АМ(tв-tо.с), (5.11)

где AМ - площадь наружной поверхности метантенка, м2; k - коэффициент теплопередачи от субстрата к окружающей среде Вт/(м2∙К); tо.с. - температура окружающей среды, °С.

Как правило, менантенки имеют цилиндрическую форму. Принимая отношение высоты менантенка к его диаметру H/D = 0,9-1,3 , по значению VM можно определить АM.

Коэффициент теплопередачи находим по формуле:

, (5.12)

где aв, aн - коэффициенты теплообмена на внутренней и наружной поверхностях метантенка, Вт/(м2∙К); δi - толщина стенки и слом утеплителей метантенка, м; λi - коэффициенты теплопроводности стенки и утеплителей метантенка, Вт/(м∙К).

Учитывая, что скорость движения субстрата в процессе его механического перемещения незначительна, можно считать, что процесс теплообмена на внутренней поверхности метантенка происходит при условиях свободной конвекции. Теплопроводность материала, из которого изготовлен метантенк: бетон - λ=1,74-1,92 Вт/(м∙К); сталь - λ = 1,74-1,92 Вт/(м∙К). Теплопроводность утеплителей: маты минераловатные - λ = 1,74-1,92 Вт/(м∙К); вулканитовое волокно - λ = 1,74-1,92 Вт/(м∙К). Теплопроводность грунта зависит от его вида, плотности и влажности. Она может быть принята равной для песчаных грунтов 1,1 Вт/(м∙К), для глинистых - 1,75 и для высоковлажных - 2,3 Вт/(м∙К).

Тепловую потерю в окружающую среду следует определить для самого холодного и самого теплого периодов. За расчетную величину принимают их среднеарифметические значения.

Расход энергии на механическое перемешивание субстрата в метантенке определяют по формуле

Qмех = qнорм∙VM∙z , (5.13)

где qнорм - удельная нагрузка на мешалку (50 Вт/м3∙ч); VM - объем метантенка, м3; z - продолжительность работы мешалки на протяжении суток (≈ 8 час).

Энергия биогаза, которая вырабатывается на протяжении суток:

Qбг=Vв , (5.14)

где Qnp - теплота сгорания биогаза.

Можно принять: Qnp = 21-28 МДж/м3.

Общая суточная выработка энергии биогазовой установкой, МДж:

Qб= Qбг - QTM . (5.15)

Коэффициент товарности биогазовой установки:

, (5.12)

где aв, aн - коэффициенты теплообмена на внутренней и наружной поверхностях метантенка, Вт/(м2∙К); δi - толщина стенки и слом утеплителей метантенка, м; λi - коэффициенты теплопроводности стенки и утеплителей метантенка, Вт/(м∙К).

Учитывая, что скорость движения субстрата в процессе его механического перемещения незначительна, можно считать, что процесс теплообмена на внутренней поверхности метантенка происходит при условиях свободной конвекции. Теплопроводность материала, из которого изготовлен метантенк: бетон - λ=1,74-1,92 Вт/(м∙К); сталь - λ = 1,74-1,92 Вт/(м∙К). Теплопроводность утеплителей: маты минераловатные - λ = 1,74-1,92 Вт/(м∙К); вулканитовое волокно - λ = 1,74-1,92 Вт/(м∙К). Теплопроводность грунта зависит от его вида, плотности и влажности. Она может быть принята равной для песчаных грунтов 1,1 Вт/(м∙К), для глинистых - 1,75 и для высоковлажных - 2,3 Вт/(м∙К).

Тепловую потерю в окружающую среду следует определить для самого холодного и самого теплого периодов. За расчетную величину принимают их среднеарифметические значения.

Расход энергии на механическое перемешивание субстрата в метантенке определяют по формуле

Qмех = qнорм∙VM∙z , (5.13)

где qнорм - удельная нагрузка на мешалку (50 Вт/м3∙ч); VM - объем метантенка, м3; z - продолжительность работы мешалки на протяжении суток (≈ 8 час).

Энергия биогаза, которая вырабатывается на протяжении суток:

Qбг=Vв , (5.14)

где Qnp - теплота сгорания биогаза.

Можно принять: Qnp = 21-28 МДж/м3.

Общая суточная выработка энергии биогазовой установкой, МДж:

Qб= Qбг - QTM . (5.15)

Коэффициент товарности биогазовой установки:

. (5.16)

Считают, что биогазовая установка вырабатывает биогаз на протяжении 350 дней. На профилактический ремонт биогазовой установки дается 15 суток.

Экономия условного топлива, кг, за счет полученного в течение года биогаза составляет

. (5.16)

Считают, что биогазовая установка вырабатывает биогаз на протяжении 350 дней. На профилактический ремонт биогазовой установки дается 15 суток.

Экономия условного топлива, кг, за счет полученного в течение года биогаза составляет

. (5.17)

Обозначения к главе 5

mсут - суточный выход биомассы, кг/сутки;

Ni - количество животных данной возрастной и видовой группы, шт.;

mi - суточный выход навоза от одного животного, кг/сутки;

mс.в. - сухое вещество в навозе, кг/сутки;

Pс.ор. - содержимое сухого органического вещества в навозе, %;

W - влажность навоза, %;

nск - содержание сухого органического вещества в экскрементах, %;

n1 - степень сбраживания субстрата, %;

Vполн - выход биогаза при полном разложении, м3;

V0 - выход биогаза при неполной продолжительности разложения, м ;

VМ - объем метантенка, м3;

QП - расход теплоты на подогрев субстрата при температуре брожения в метантенке, МДж;

Qо.с. - расход энергии в окружающую среду, МДж;

Q - расход энергии на перемешивание субстрата в процессе брожения, МДж;

k - коэффициент теплопередачи, Вт/(м3∙К);

k - коэффициент теплообмена, Вт/(м2∙К);

FM - площадь наружной поверхности метантенка, м2;

qнорм - удельная нагрузка на мешалку, Вт/(м3∙ч);

Eб - суточная выработка биогаза, МДж;

Kб - коэффициент товарности биогаза установки, %;

Ву.т. - экономия условного топлива, кг.

. (5.17)

Обозначения к главе 5

mсут - суточный выход биомассы, кг/сутки;

Ni - количество животных данной возрастной и видовой группы, шт.;

mi - суточный выход навоза от одного животного, кг/сутки;

mс.в. - сухое вещество в навозе, кг/сутки;

Pс.ор. - содержимое сухого органического вещества в навозе, %;

W - влажность навоза, %;

nск - содержание сухого органического вещества в экскрементах, %;

n1 - степень сбраживания субстрата, %;

Vполн - выход биогаза при полном разложении, м3;

V0 - выход биогаза при неполной продолжительности разложения, м ;

VМ - объем метантенка, м3;

QП - расход теплоты на подогрев субстрата при температуре брожения в метантенке, МДж;

Qо.с. - расход энергии в окружающую среду, МДж;

Q - расход энергии на перемешивание субстрата в процессе брожения, МДж;

k - коэффициент теплопередачи, Вт/(м3∙К);

k - коэффициент теплообмена, Вт/(м2∙К);

FM - площадь наружной поверхности метантенка, м2;

qнорм - удельная нагрузка на мешалку, Вт/(м3∙ч);

Eб - суточная выработка биогаза, МДж;

Kб - коэффициент товарности биогаза установки, %;

Ву.т. - экономия условного топлива, кг.