Русский учёный В.Л. Омелянский в своих работах начала XX в. писал, что процесс образования СН

4 на поверхности земли (болота, лиманы, сточные воды, реки, озёра и т.д.) биологический и осуществляют его микроорганизмы, находящиеся в анаэробных условиях. В дальнейшем было подтверждено (член корр. С.И. Кузнецов), что процессы деструкции органических веществ до СН

4 широко распространены в осадочных отложениях и что промышленные месторождения природного газа - продукт биологических процессов. Возможность промышленной биоконверсии биомассы в СН

4 в масштабах близка к современной добыче природного газа. В качестве сырья - органические отходы сельскохозяйственного производства, различных отраслей промышленности, городов и посёлков.

Состав биогаза: 50-80 % - СН

4; 20-50 % - СО

2; + небольшие Н

2S; Н

2; N

2. Теплотворная способность от 5 до 8 тыс. ккал/м

3(17,8-28 МДж/м

3 зависит от содержания метана). Сравним с лучшими видами известных топлив. По стоимости производимой тепловой энергии он в 1,5-3 раза дешевле электроэнергии, керосина, угля. На 1 т органического вещества образуется 250-500 м

3 биогаза. Промышленное получение биогаза из органических отходов имеет ещё ряд существенных преимуществ: фактически происходит санитарная обработка сточных вод (особенно животноводческих и комунально-бытовых), уничтожаются яйца, патогенная микрофлора и семена сорняков. Кроме того, анаэробная переработка отходов животноводства, растениеводства приводит к минерализации N

2 и Р - основных слагаемых удобрений, что обеспечивает их сохранение, тогда как при традиционных способах приготовления удобрений методами компостирования безвозвратно теряется до 30-40 % N

2 и Р.

Метановое брожение отличает высокий КПД превращения энергии органических веществ в биогаз, достигающий 80-90 %. Биогаз может с высокой эффективностью использоваться как топливо. С помощью газогенераторов (КПД-83 % ) его можно трансформировать в электроэнергию (33 % ) и тепловую (55 % ) энергию. Пригоден он и для ДВС и дизельных двигателей. Биогазовые установки легко разместить в любом районе, они не требуют строительства дорогостоящих газопроводов.

Китай уже имеет более 7 млн биогазовых установок с объемом реакторов 8-10 м

3. Это обеспечивает теплом 30 млн крестьян. К 2000 г. КНР планирует построить 30 млн установок. Индия имеет ≈ 500 тыс. семейных установок. В странах ЕЭС ≈ 600 установок, из них 17 перерабатывает в биогаз городской твёрдый мусор. В США во множестве работают крупные биогазовые установки по переработке городского твёрдого мусора со средней мощностью до 100 млн м

3 биогаза в год. Отходы животноводческих ферм перерабатывают реакторы объёмом от 100 до 300 м

3 ≈ 90 реакторов (объемом - 1-5 тыс. м

3) обрабатывают стоки. В настоящее время биогазовые установки, перерабатывающие в основном отходы животноводческих ферм, имеют Германия, Финляндия, Франция, Бельгия, Швеция, Италия. В каждой эксплуатируются до 100 установок.

В биогазовых установках для переработки отходов сельскохозяйственного производства применяют в основном обычную одноступенчатую схему, а для промышленных установок, перерабатывающих стоки, применяют современные технологии с подготовкой массы к сбраживанию и стабилизации вводимых в реактор микроорганизмов. Подавляющее число установок работают в мезафильном режиме (т. е. сбраживание осуществляется при t = 35 °С). Термофильные процессы редко (t = 50-60 °С) - Швеция. Перспективным считается сбраживание при температуре окружающей среды (психрофильный процесс).

Биоэнергетическая технология. Биогазовые технологии - радикальный способ обезвреживания и переработки разнообразных органических отходов растительного и животного происхождения, включая экскременты животных и человека, с одновременным получением высококалорийного газообразного топлива - биогаза и высокоэффективных экологически чистых органических удобрений. Биогазовые технологии - это решение проблем экологии, энергетики, агрохимии и капитала.

Процесс получения биогаза известен очень давно: в Китае - более 5 тыс. лет, в Индии - более 2 тыс. лет. Современные биогазовые технологии широко используются как в развитых (Дания, Германия, Англия, Франция, Италия, Австрия и др.), так и развивающихся странах (Китай, Индия, Индонезия, страны Южной Америки, некоторые страны африканского континента).

У нас в стране (и в бывшем СССР) работы по развитию биоконверсии почти не велись до настоящего времени. Хотя биоконверсия может оказаться полезной, а подчас спасительной при решении 3-х основных современных проблем:

- экологической;

- продовольственной (получения высококачественных удобрений);

- энергетической (получения топлива).

Устойчивое получение CH

4 бактерии (метаногены) превращает значительную часть органического субстрата в ценное топливо. К параметрам устойчивого получения CH

4 относятся:

- механико- и физикохимическая характеристика сырья; время удерживания бродящего субстрата в реакторе;

- скорость и характер замены сырья в реакторе;

- объем рабочего реактора по органическому веществу;

- положение бактериальной системы в реакторе - свободное, закрепленное, закреплённо-подвижное;

- соотношение объема расщепления биополимеров и образования летучих ЖК и объема их конверсии в СН4.У нас в стране животноводство и птицеводство - нетронутый источник электроэнергии. Одного навоза 560 млн т/год. Для его переработки потребуется 30 тыс. биоустановок с V реакторов 250-300 м3 и 5-суточной экспозицией сбраживания.Кроме биогаза можно получать высококонцентрированное обеззараженное органическое удобрение без запаха, с влажностью 65-70 %. Процесс метанового сбраживания - за счёт совершенствования конструкции менантенков, использования активных заквасок, максимального исключения тепловых потерь, использования раздельного способа сбраживания и т.д. Проблема в том, что для сгущения навоза нужны центрифуги, отстойники, виброгрохоты. Метод анаэробной переработки биомассы в биогаз и удобрения с инженерной точки зрения довольно хорошо изучен в лабораторных условиях. Полученные результаты уд. Q по биогазу ~ 4 м3 с 1 м3 реактора позволяет действительно эффективно получать товарную энергию из органических отходов в виде биогаза.

Совершенными и экономичными признаны установки непрерывного действия, обеспечивающие равномерный выход биогаза и навоза.

Установка состоит из навозоприемника, двух бродильных камер, мерного резервуара; насосных № 1 и № 2 с фекальными насосами; системы труб с арматурой, газгольдера.

Процесс сбраживания - мезофильный с подогревом до 32-34 °С, заполнение камер - непрерывное с ежесуточной подачей сырого навоза в количестве 5 % от объема заполнения камер, т.е. длительность брожения составляет 20-21 день.

Постоянная температура брожения поддерживается впуском пара в камеры брожения.

Установка работает по следующей технологической схеме: навозная масса из коровника по закрытым каналам самосплавом подается в навозоприемник, где он смешивается с жижей и фекальным насосом перекачивается в мерный резервуар.

Отсюда масса идет в распределительный бак сырого навоза, установленный на втором этаже насосной. Из него самотеком поступает в бродильные камеры.

Сброженная масса самотеком поступает в открытое навозохранилище. Из навозохранилища готовый жидкий навоз вывозят на поля жижеразбрасывателями.

Полученный в результате брожения газ собирается в верхней части бродильных камер и по трубопроводу поступает в газгольдер, проходя по пути через бак мокрой сероочистки (для освобождения от сероводорода). Давление в газгольдере - 300-400 мм вод. ст. Из газгольдера газ, по мере надобности, подается потребителям.

Один килограмм твердых отходов может дать 0,25 м3 биогаза. По теплотворной способности 1 м3 газа соответствует 0,6 л жидкого топлива. В сутки для 100 коров на подогрев воды расходуется 5-6 м3 газа. Один Квт∙ч электроэнергии соответствует расходу 0,7-0,8 м3 газа. Одна тонна сброженного навоза увеличивает урожайность на 10-15 % по сравнению с использованием буртового навоза.

Расчет процесса метанового сбраживания

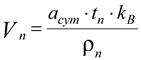

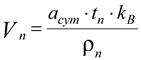

Объём навозоприёмника:

, (5.1)

где аcут - суточный выход навоза (влажность 92 % ); ρn - плотность навоза, кг/м3 (ρn = 1 020 кг/м3); tn - время накопления навоза, сут; kB - коэффициент, учитывающий изменение плотности навоза, в зависимости от исходной влажности (kB=1,5).

Продолжительность сбраживания:

tc6= 100/q', сут, где q' - выход биогаза, приходящийся на 1т переработанного навоза, м3.

Суточный выход биогаза

Gб = Qсутq'. (5.2)

Общая тепловая энергия получаемого биогаза:

Qобщ = Gб∙Сб, (5.3)

где Сб = 24 МДж/м3 - теплотворная способность биогаза.

Расход теплоты на собственные нужды

Qс.н.= Qm.p. + Qk.t., (5.4)

где Qk.t. - расход теплоты на компенсацию теплопотерь.

Общее количество биогаза, идущего на собственные нужды:

Gб.н. = Qc.н./Cб, (5.5)

Выход товарного биогаза:

Gб.т. =Gб - Gб.н., (5.6)

Тепловая мощность котла КГ-1500:

WK=1500 Cб/Gб. (5.7)

, (5.1)

где аcут - суточный выход навоза (влажность 92 % ); ρn - плотность навоза, кг/м3 (ρn = 1 020 кг/м3); tn - время накопления навоза, сут; kB - коэффициент, учитывающий изменение плотности навоза, в зависимости от исходной влажности (kB=1,5).

Продолжительность сбраживания:

tc6= 100/q', сут, где q' - выход биогаза, приходящийся на 1т переработанного навоза, м3.

Суточный выход биогаза

Gб = Qсутq'. (5.2)

Общая тепловая энергия получаемого биогаза:

Qобщ = Gб∙Сб, (5.3)

где Сб = 24 МДж/м3 - теплотворная способность биогаза.

Расход теплоты на собственные нужды

Qс.н.= Qm.p. + Qk.t., (5.4)

где Qk.t. - расход теплоты на компенсацию теплопотерь.

Общее количество биогаза, идущего на собственные нужды:

Gб.н. = Qc.н./Cб, (5.5)

Выход товарного биогаза:

Gб.т. =Gб - Gб.н., (5.6)

Тепловая мощность котла КГ-1500:

WK=1500 Cб/Gб. (5.7)

Конструкционный расчет метантенка

Самым важным элементом биогазовой установки является метантенк. От его конструкции зависит производительность и экономическая эффективность всей установки.

Анализ форм метантенков.

A) Овальная. Достоинства: наилучшие условия для перемешивания и отвода осадков, разрушения плавающей корки.

Недостатки: высокая стоимость изготовления.

Б) Цилиндрическо-коническая. Достоинства: обеспечивает удаление сверху корки, снизу - отстоявшегося субстрата (шлама).

Материалы: сталь, пластмасса, бетон.

В) Цилиндрическая. Достоинства: простая технологичность изготовления.

Недостатки: условия для перемешивания тока жидкости менее благоприятны, требуют значительных удельных затрат энергии.

Г) Наклонно-горизонтальное расположение цилиндрического метантенка.

Достоинства: наклонное расположение облегчает стекание шлама к выгрузному отверстию, лучше заполнение, перемешивание.

Недостатки: подземное расположение камеры сбраживания ухудшает теплотехнические показатели.

Материалы: листовая сталь.

Д) Горизонтальное расположение цилиндрического метантенка. Достоинства: позволяет сбраживать большое количество субстрата, экономия затрат, удобство разрушения корки.

Недостатки: процесс брожения протекает стихийно, бесконтрольно, значительная продолжительность сбраживания.

Принимаем для проекта цилиндрическо-коническую форму метантенка.

Габаритные размеры реактора определяем исходя из его емкости.

Для теплоизоляции применяем маты из стеклянного штапельного волокна.

Материалом для изготовления основного корпуса - листовая сталь.

Выводы:

1) В результате анаэробной переработки общее содержание основных биогенных игумусообразующих веществ в навозе КРС не претерпевало заметных изменений. Темметангенерация сопровождалась специфическими изменениями в содержании аммонийного азота, углерода, сухого органического вещества, аминокислот и жирных летучих кислот.

2) Анаэробная переработка бесподстилочного навоза обеспечивала эффективное обеззараживание его от семян сорных растений, яиц гельминтов.

3) В процессе метановой ферментации отмечалось улучшение реологических свойств сброженного навоза: снижалось общее содержание взвешенных частиц, количество частиц крупного размера, уменьшалась плотность навоза.

4) Влияние сброженного бесподстилочного навоза КРС на урожай и качество сельскохозяйственных культур не уступало действию исходного бесподстилочного навоза.

, (5.1)

где аcут - суточный выход навоза (влажность 92 % ); ρn - плотность навоза, кг/м3 (ρn = 1 020 кг/м3); tn - время накопления навоза, сут; kB - коэффициент, учитывающий изменение плотности навоза, в зависимости от исходной влажности (kB=1,5).

Продолжительность сбраживания:

tc6= 100/q', сут, где q' - выход биогаза, приходящийся на 1т переработанного навоза, м3.

Суточный выход биогаза

Gб = Qсутq'. (5.2)

Общая тепловая энергия получаемого биогаза:

Qобщ = Gб∙Сб, (5.3)

где Сб = 24 МДж/м3 - теплотворная способность биогаза.

Расход теплоты на собственные нужды

Qс.н.= Qm.p. + Qk.t., (5.4)

где Qk.t. - расход теплоты на компенсацию теплопотерь.

Общее количество биогаза, идущего на собственные нужды:

Gб.н. = Qc.н./Cб, (5.5)

Выход товарного биогаза:

Gб.т. =Gб - Gб.н., (5.6)

Тепловая мощность котла КГ-1500:

WK=1500 Cб/Gб. (5.7)

, (5.1)

где аcут - суточный выход навоза (влажность 92 % ); ρn - плотность навоза, кг/м3 (ρn = 1 020 кг/м3); tn - время накопления навоза, сут; kB - коэффициент, учитывающий изменение плотности навоза, в зависимости от исходной влажности (kB=1,5).

Продолжительность сбраживания:

tc6= 100/q', сут, где q' - выход биогаза, приходящийся на 1т переработанного навоза, м3.

Суточный выход биогаза

Gб = Qсутq'. (5.2)

Общая тепловая энергия получаемого биогаза:

Qобщ = Gб∙Сб, (5.3)

где Сб = 24 МДж/м3 - теплотворная способность биогаза.

Расход теплоты на собственные нужды

Qс.н.= Qm.p. + Qk.t., (5.4)

где Qk.t. - расход теплоты на компенсацию теплопотерь.

Общее количество биогаза, идущего на собственные нужды:

Gб.н. = Qc.н./Cб, (5.5)

Выход товарного биогаза:

Gб.т. =Gб - Gб.н., (5.6)

Тепловая мощность котла КГ-1500:

WK=1500 Cб/Gб. (5.7)